保時捷 918 Spyder 樹立了多項全新的標準:首先,它是一部由兩個電動模組及一具 V8 跑車引擎驅動發揮 887 匹最大系統馬力的小規模量產超級跑車。再來是其獨一無二的生產流程:保時捷首創一種全新的方法,精挑細選 100 位員工,在一間 4000 平方米的廠房裡以手工方式組裝車輛。這間獨一無二的廠房座落於斯圖嘉特祖文豪森第二廠區的核心,這裡是保時捷的大本營,同時也是代表性的 911 跑車 50 年來的生產基地。而 918 Spyder 的銷售成績也與 911 一樣亮眼,918 部保時捷 918 Spyder 在僅僅一年內即已售罄。

高科技的造車工藝 麥克德羅爾斯哈根 (Michael Drolshagen) 便已受命為保時捷 918 Spyder 的生產總監,並接下設計及建造一座 918 Spyder 專屬廠房的任務。開始時,德羅爾斯哈根先與他的幾位保時捷同事坐下來討論一個關鍵的問題:「一間廠房具備哪些特色?」他們得到許多不同的意見:對一些人而言,它是「聞起來有皮革味道」或「空間狹小的感覺」,這位 43 歲的工程師很快就勾勒出一幅景象:一名鐘錶師傅在彷如無塵室般的環境中,藉著他的單邊眼鏡和小鉗子專注地雕琢他的精緻工藝。

為前烤漆廠再造光輝 24 個月之後,這間廠房便出現在祖文豪森第二廠區的中心位置。任何人踏進這間位於二樓、前身為量產跑車烤漆室的廠房,都將立刻明瞭這個專案團隊確實打造出一個極接近 Spyder 生產總監提出的原始概念的空間。

創造雙贏局面

從檢查及記錄扭力值的過程顯現出保時捷對品管一絲不苛的態度,同時也闡釋將 Spyder 生產線設於祖文豪森廠區的決定。當然,這也與這座廠區在情感上的聯繫有關,它串連起 911 傳奇的發源地、保時捷的賽車歷史以及極其特殊的保時捷基因。不過,更重要的是這間廠房作為一款小規模量產超級跑車生產基地,能夠與所謂的量產「珍珠鏈」連結;這樣一來,在最後的組裝作業中便能夠充分運用工廠內的設備及完善的出廠測試技術。

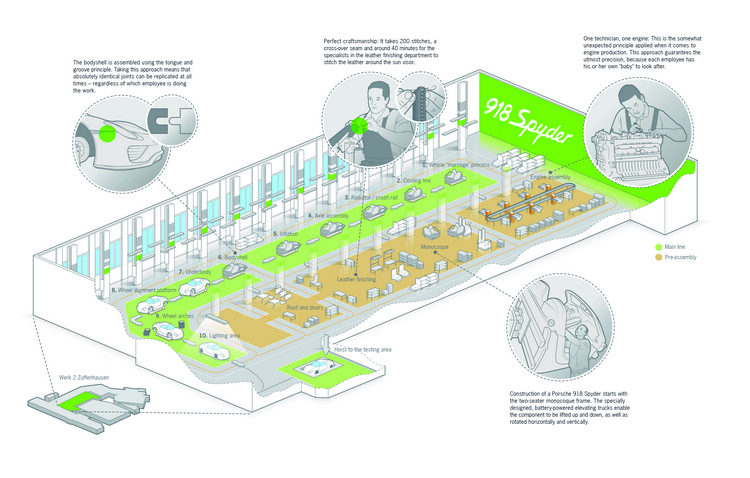

與魚骨形模式一致的生產 第一批量產車於 2013 年 9 月 18 日正式開始組裝。在這之前,一支包括 25 名員工的團隊已製造出 25 部原型車及 8 部試產車。L 形的生產線在此上市準備階段已證明其價值所在。麥克德羅爾斯哈根說:「我們在這個佔地 4000 平方米的區域中幾乎建立了一整個價值鏈。這本身便已經是獨一無二的經驗。」

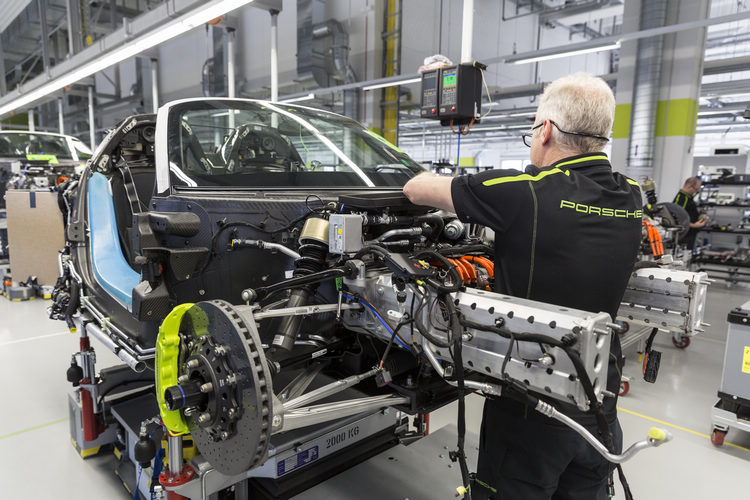

以品質保證為第一優先 生產時間將近 100 個小時 – 其中包括仔細的品質控管程序 – 然後通過廠房內的 18 個組裝站組裝成一部保時捷 918 Spyder,再由升降機下降至測試區。這些連續性的測試可在生產完畢後確保客戶買到的是一部各方面均超越水準的車輛。 生產線上的全新方法及專利應用透過保時捷 918 Spyder 跑車,這家來自祖文豪森的跑車製造商不僅在品質、材料與技術上令人驚豔 – 其製造流程也堪為楷模。對麥克德羅爾斯哈根而言,保時捷在組裝工具或品管設備方面正在申請中的專利數量,足以證明「我們對創新的定義遠超過車輛本身」。 我們很難挑出個別的「出色工作站」,單體結構組裝、引擎組裝、皮革包覆和車體外殼組裝基本上被劃分為四個生產階段,彰顯出這個廠房的製程理念。 以單體結構為起點每一部保時捷 918 Spyder 的組裝都從這款雙人座跑車的單體結構開始,這本身便是一項特色。同樣很有意思的是特別為此組裝階段而設計的電池運作式起重車:它可讓技師升起和降低組件,還可依水平和垂直方向旋轉,使技師作業時更加輕鬆,尤其是在裝配線束時。 引擎裝配線上的運作也同樣有別於一般。這個單位以「一名技師,一具引擎」的理念為基礎,並結合輕量化技術的原則,每一個結構部位的組裝須通過 8 個工作站完成。整個裝配作業將耗時 20 個小時,最後這具 140 公斤重的引擎是單一員工的工作成品。依循這個與保時捷理念相符一致的組裝原則,每一位員工都有自己的「寶貝」要照料,因此可確保完美無懈的精密度。 高標準的特殊技能完美無懈的精密度是生產線上的關鍵 – 由生產線人員完成的作業均經過精心設計,可突顯其成品的極高標準。畢竟,對於要求同樣嚴格的保時捷客戶,這是唯一能夠滿足他們的方法。 為了帶給 Spyder 車主純粹的樂趣,這座廠房當然必須設置自己的皮革包覆部門。那些曾親眼目睹汽車內裝專家如何在 40 分鐘之內以純熟的手藝在恰好 200 針內縫好遮陽板四周皮革、最後以交叉縫線完美收尾的人,就能明白要在一部跑車上標示「德國手工製作」的標籤所需的品質水準。 在生產製程中會訂立各種標準,目的都是為了確保每次生產無論是由哪一位技師執行都能獲得最佳成果。這些標準可以與任何事有關,從標準化的載貨架到隨插即用的原則,全都是為了確保零組件以一貫的作業方式安裝、間距可達到公釐級的準確度。標準化作業方式的結果,尤其顯見於安裝側板部位和車門檻時,因為槽榫接合的原則可讓完全相同的接合點隨時都能完整複製。 小規模和大規模量產都可發揮最高產能這是無庸置疑的:保時捷 918 Spyder 的製造廠房不僅完美證實了麥克德羅爾斯哈根最初概念的價值,這整個計劃最令德羅爾斯哈根感到高興的,是大家能夠從討論「廠房」這個字開始發展一個生產超級跑車的專屬概念,再透過團隊的協力合作將它實現。 這個實驗是成功的。在祖文豪森,跑車製造商保時捷已清楚證明汽車的小規模和大規模量產可以「相鄰同步並進,而且發揮最高產能」。這項經驗不僅為計劃參與者、更為整個公司帶來了全新的可能性。 關於麥克德羅爾斯哈根:工業工程師麥克德羅爾斯哈根自 2000 年開始任職於保時捷德國汽車公司。2011 年,德羅爾斯哈根被任命為保時捷 918 Spyder 製造廠的生產總監,負責設計及建造製造廠的重大任務。自此之後,他便一直督導製造廠的規劃、品管、物流及組裝作業。在受命擔任此職務以前,德羅爾斯哈根曾參與量產的生產前置作業長達四年。他在這個角色中負責的是所有原型車及高科技豪華車型。這位 43 歲的工程師是從威莎赫的研發中心開始其在保時捷的事業生涯,隨後在 2004 年被調派至祖文豪森的售後服務技術中心。 供應商:Porsche 918 Spyder 將以限量生產 918 輛的方式持續生產至 2015 年中。計劃總負責人為 法蘭克瓦利澤博士 (44 歲) 。總共有 250 多家供應商在這項成果空前的計劃中扮演著極其重要的角色。其中一家供應商便是總部設於奧地利薩爾茨堡的 Mubea Carbo Tech GmbH,專門供應採用樹脂轉注成型 (RTM) 技術製成的碳纖強化塑膠 (CFRP) 單體車身。此產品在組件幾何結構及製造公差方面的要求非常嚴苛。其它重要的創新技術夥伴還包括: ‧ Alfing Kessler GmbH (德國 Aalen-Wasseralfingen) :中央供油設計的輕量化曲軸 ‧ c2i s.r.o. (斯洛伐克 Dunajska Streda) :採用 RTM 技術的後固定托架、預浸料形式的行李艙板以及前部和後部的碳纖強化塑膠 (CFRP) 散熱器框架 ‧ Connova AG (瑞士 Villmergen) :熱防護技術 ‧ Eissmann Cotesa GmbH (德國 Mittweida) :CFK 材質的零組件如中央控制單元及手套箱安裝配件、亮面碳纖材質的前方控台架及車門面板架 ‧ GKN Driveline GmbH (德國 Offenbach 及義大利 Brunneck) :前軸組件 (離合器及傳動軸) ‧ Magna Steyr Battery Systems GmbH & Co OG (奧地利,格拉茲) :採用磷酸鐵鋰 (LiFePO4) 技術的 12-V 輕量級主電源電池 ‧ MHG Fahrzeugtechnik GmbH/Proseria (德國 Heubach) :INCONELR 廢氣排放系統、冷卻液膨脹水箱 ‧ Mubea Carbo Tech GmbH (奧地利,薩爾茨堡) :單體式車身 (樹脂轉注成型 (RTM) 零組件) ‧ S1nn GmbH & Co. KG (德國,期圖嘉特) :HTML5 格式相容的資訊娛樂系統,包含調頻器、媒體播放器、電話、導航系統及行車功能 (自動距離調控 [ADR] – 顯示幕及範圍控制器) ‧ Simfy AG (德國,柏林) :根據 APP 的固定費率音樂 ‧ Oerlikon/Metco AG (瑞士 Winterthur/Wohlen) :曲軸箱電漿噴塗

|

|

|||||||||||