如果你經常關心汽車資訊,應該就聽過「One Ford」這個被提了幾百萬次的詞了。Ford這個全球策略擺明就要全世界任何地區所銷售、生產的汽車都必須受到一致的品質要求,設計和科技層次也要全球同步,即使像台灣這樣的市場規模也必須遵循。

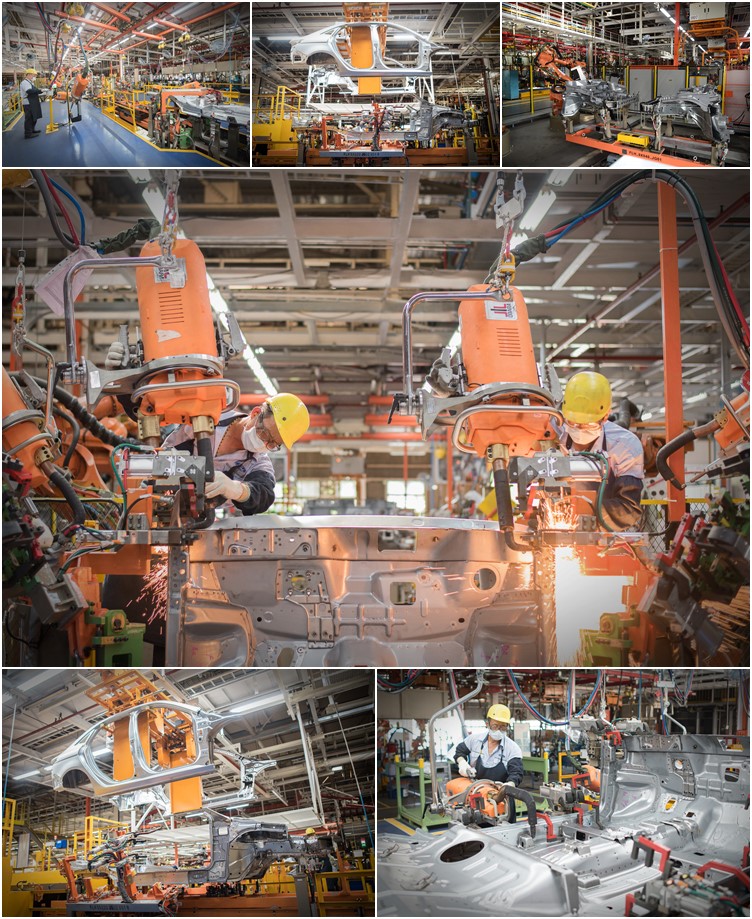

▲Ford中壢廠區自動化的程度相當高,廠內隨處可見如同照片所示,被員工暱稱為抓娃娃的機械抓物系統。原本生產線涉及太多商業機密和安全顧慮,正常來說不開放外人參觀是很正常的,即使是身為車線媒體,也很少有機會能夠探訪製造過程,尤其像這次完全沒有限制拍攝取材的,更是台灣史上頭一遭。

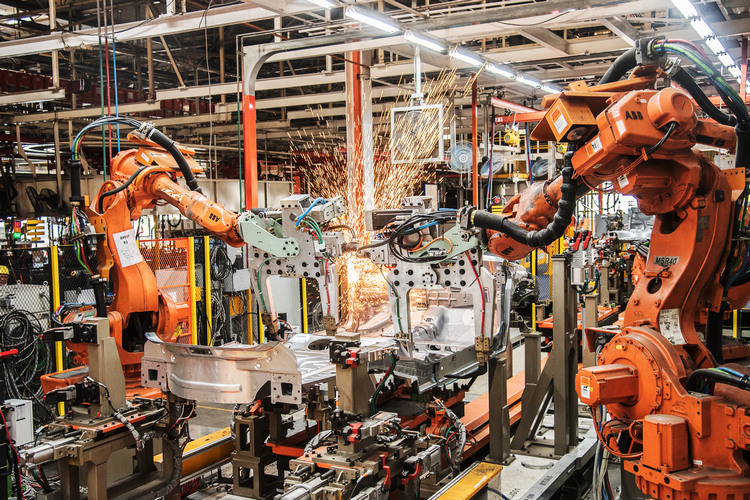

製造:自動機器人擔綱要角 ▲Ford引進機器人生產線來製造國產車,同時也用以確保品質能與世界同步,不因在地生產而有任何折扣。首先從製造面看起,相信大家都曾在科普節目或是網路上都看過國外大廠的自動化生產線影片,不過如果你以為台灣每一台國產車,也應該是按按鈕,就有一整排機器人自動把汽車組裝完成,那真的是漫威電影看太多了。因為根據某龍頭品牌的說法:「台灣的市場規模太小,並不需要引進昂貴的機器人。」這或許說明了為什麼過去我們前往他們家的生產線看不到一隻機器人,全廠電腦自動化的程度並不高,百萬房車製造廠看起來和一般傳統大型鐵工廠沒兩樣,如同以行動來捍衛身為「傳統製造業」的驕傲,直到我們繞完一圈才發現,原來全廠最先進的設備好像就是辦公室的咖啡機。雖然對於消費者來說,如果產能、品質能夠維持住,其實沒人會在乎東西到底是怎麼做出來的;倒是看過完全仰賴手工的吊架搬運、焊接的現場後,似乎比較能夠理解為何當初這家車廠會發生整批車底盤缺焊而需事後召回的荒唐事件,要是採用自動化生產方式,或許可以減少這些不必要的錯誤。

▲多項組裝作業都透過機械人完成,確保品質上的均一性,在轉換過程也更省時。回顧過去福特六和在升級之前,車身生產線也是以多車型分線及多人力來進行,如今則進化為多車型共線自動化彈性生產線,機器人焊接的自動化比例也一舉提升50%。Ford告訴我們,自動化組裝線還有個好處,就是不同夾治具切換更有彈性而且更快,不同造型、規格的車型也能在同一生產線混線生產,而且更換夾具時間只需18秒。此外,新型點焊設備更能確保焊接品質,所使用的中頻直流焊接可降低焊接時火花的產生,能夠提升焊接品質的穩定度。

▲汽車科技一日千里,平價車Escort採用的雷射銅焊技術是當今Ford產品最先進,甚至連原裝進口的Mondeo也比不上。而這次Escort所用的焊接技術也是Ford迄今最先進的雷射銅焊,這也是歐美豪華進口車常見技術;只見機器人抓手取物,將車頂板放置於車體上,由機器人執行固定點焊接固定,再經由產線送入雷射室裡進行雷射銅焊。因為雷射銅焊是透過雷射做為熱源,將銅絲熔融,並透過毛細作用將兩個鈑件做結合,所以能夠保持良好的外觀並具防水作用,最重要的是能提供更好的車體剛性。不過因為雷射光亮度對眼睛會造成傷害,只能夠透過螢幕「轉播」觀看焊接過程。  ▲雷射銅焊的亮度對人眼有害,是本次參訪唯一不開放現場的作業區,只能透過螢幕「實況轉播」。

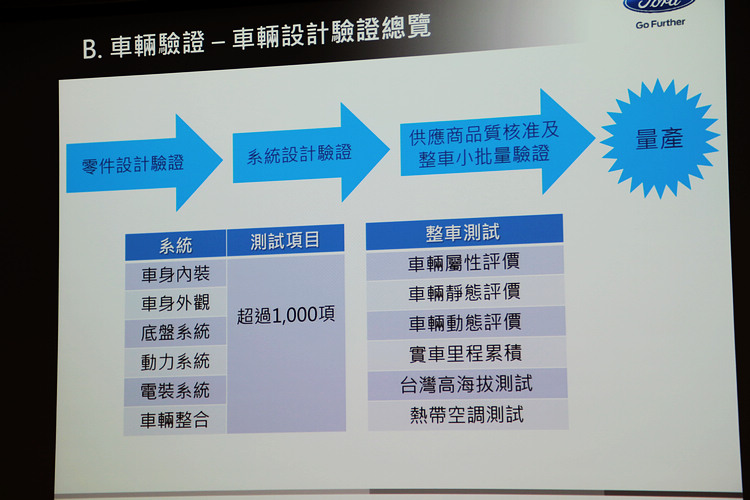

檢驗:多層把關控管品質 ▲在台生產的Ford國產車,量產前會有一連串的檢驗程序,包括偽裝車的道路實測。相信大家都經常看到車禍事故被撞爛成為一團廢鐵的新聞,你可能會在電視機前面笑車主活該貪便宜買了錫箔車。但實際上依照國內法規,每一款國產車都必須通過撞擊測試才能掛牌,理論上跑在路上的車應該都有足夠安全性才對。然而殘酷的車禍畫面間接證明了:台灣的撞擊測試標準遠比保護人身安全所需的基本要求還低,換句話說,這樣的法規完全沒有參考或存在價值!在法規修改前,我們認為基本的車體結構是否足夠堅固,反而應該比氣囊多寡更值得大家重視,可惜這方面卻是全憑車廠自己良心,因為用料有多好,只有真正撞了才知道。  ▲破壞性測試很花錢,其實就算不做也沒有消費者會怪罪,不過福特六和的作法是每月至少會抽查一輛檢查測試,因為這也是母集團所要求的一致標準。 ▲氣密性攸關隔音效果,但也要考量會不會妨礙關門的順暢性以及關門時的壓力差造成的不適,程度的拿捏相當有學問,並不是塞好塞滿就大功告成。 ▲車輛在氣密稽核實驗室中,會以管路進行灌氣或抽氣,透過壓力平衡的過程來觀察氣體的流量,藉以查出洩漏位置是否不合理,作為改善參考。 ▲路況模擬實驗室以氣壓平台透過程式模擬不同路況,藉以聆聽車子在震動時所發出的聲音。 ▲測試道據稱是全球統一標準,每一款車都必須通過此處才能離開工廠。 ▲底盤歷經的測試也不少,其中許多更是遠超過道路上可能會遇到的狀況。 ▲全球化統一標準下的製造原則,讓國產車也能享有和進口車同級的品質,這也將成為未來Ford產品另一項重要的賣點。

|

|

|||||||||||